Vom Erz zum Kupfer

Die Verhüttung der Marsberger Kupfererze im Laufe der Jahrhunderte

Gewinnung des Kupfers aus den Zechsteinerzen

- 7. Jahrhundert bis Mitte 19. Jahrhundert

Für diese Verhüttungsform konnten nur Erze mit einem Kupfergehalt von mehr als 5% verwendet werden. Das Erz wurde im Feuer geröstet, dann kleingepocht und im Wechsel mit Holzkohle in ca. 1,5m hohe Lehmöfen gefüllt. Die Holzkohle wurde entzündet und das Kupfer floss unten aus dem Ofen heraus. Dieser Schmelzprozess musste noch mehrmals wiederholt werden, bis die Schlacke ausreichend getrennt war, und Garkupfer entstand. Dieses wurde dann auf den Hämmern an der Diemel zu Blechen getrieben.

Verhüttung der armen Zechsteinerze

- Ab 1764

Große Mengen unverarbeiteter Erze waren vorhanden als man mit einem neuen Verfahren in der Lage war, die armen Erze zu nutzen. Sie wurden nur grob gebrochen und auf Holzroste gepackt. Unter diesen Rosten wurde Schwefelkies verdampft, so dass das Erz aufblühte und man es mit verdünnter Salzsäure abwaschen konnte. Die hierbei entstandenen Vitriole wurden dann an Eisenschrott ausgefällt. Nach erneutem Abwaschen und Trocknen konnte das Kupfer ausgeschmolzen werden.

Gewinnung des Kupfers aus den Erzen des Unterkarbons

- Ab 1832

Die Erze wurden auf Haselnußgröße gebrochen und mit verdünnter Salzsäure getränkt. Anschließend wurden sie ausgelaugt und dann an Eisenschrott ausgefällt.

- Ab 1884

Der Bergbau bewegte sich in die Tiefe und förderte sulfidische Erze. Diese wurden mit Salzsäure getränkt und zu sogenannten „Grünhaufen“ aufgeworfen. Unter Erwärmung oxydierten die Erze innerhalb von drei bis vier Monaten. Dieser Vorgang wurde noch einmal wiederholt und das Erz wurde dann auf die Halde gestürzt. Die Halden wurden mit einer 10% Salzsäurelösung beregnet und die Sickerwässer dann an Eisenschrott ausgefällt.

- Ab 1924

Durch die Bewegung des Bergbaus in grundwassernahe Bereiche veränderte sich die Mineralzusammensetzung und ein neues Verfahren war notwendig. Dazu wurden die Erze auf 0-18 mm gebrochen und mit einer salzsauren Lösung getränkt. Um das Silber in Lösung zu bringen wurde Salz zugesetzt. Nach 24 Stunden stürzte man das Erz auf die Halde und ließ es dort zwei Jahre oxydieren. Dabei wurden laufend eisenhaltige Lösungen zugesetzt. Die durchsickernden Haldenwässer wurden an Eisen ausgefällt. Das Silber gewann man durch Elektrolyse.

- Ab 1938 Die chlorierende Röstung

Die Erze wurden auf 0-2 mm zerkleinert und mit 8% Salz in Drehöfen gebrannt. Die Temperatur betrug ca. 600°. Anschließend erfolgte eine Trennung des ausfallenden Kupfers vom tauben Gestein. Mit diesem Verfahren konnte nur 50% Kupfer aus dem Gestein gelöst werden. Aber es war ein schnelles Verfahren und das war offensichtlich gewünscht. Durch die Röstung entstanden als Nebeneffekt Chlorgas, Schwefelsäure und Arsen. Die kupferhaltigen Stäube beeinträchtigten die Landwirtschaft im weiten Umkreis. Darüber hinaus entstand die dioxinhaltige Kupferschlacke „Kieselrot“.

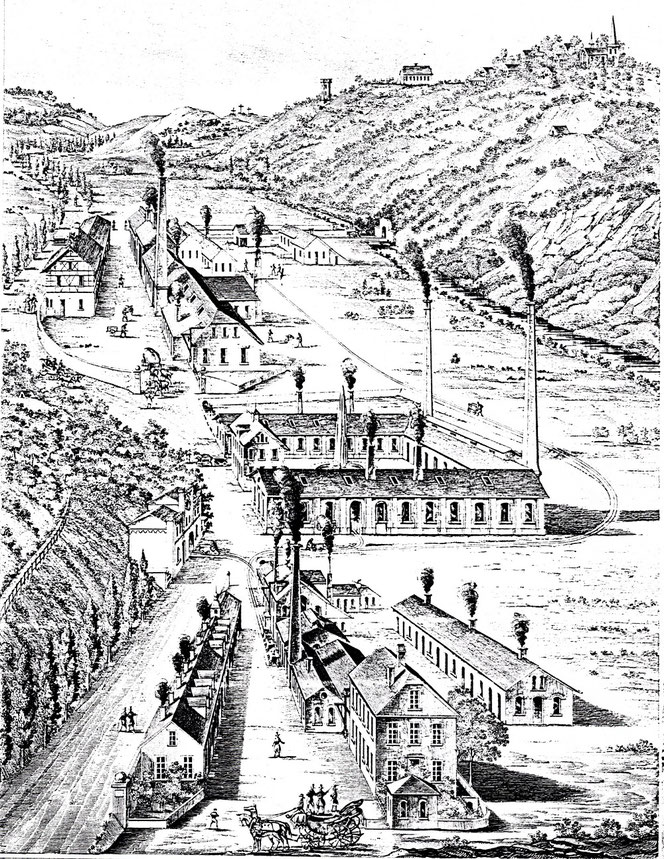

Die Stadtberger Kupfer-Hütten-Werke in Blickrichtung Glindegrund. Diese Zeichnung entstand um 1870 und zeigt von vorne nach hinten die untere, mittlere und obere Hütte. Links davon das Bethaus mit dem Stollenmundloch des Kilianstollens, dem Förderstollen der Grube Oscar. Am Fuße von Obermarsberg befindet sich das Stollenmundloch des Friedrichstollens, dem Zugang zu den Bergbaustollen, die den östlichen Teil von Obermarsberg in der Grube Mina "durchbohren". Auf dem Eresberg rechts steht die Stiftskirche. Das markante Gebäude am Rand von Obermarsberg ist das Haus des Sprengmeisters. Der Wasserturm ist noch in voller Höhe zu sehen. Links davon auf dem sogenannten Galgenberg erkennt man in der Ferne drei Kreuze.